Productiviteit verhogen én flexibiliteit bieden?

Ontdek de kracht van One Piece Flow.

De moderne markt vraagt om steeds meer variatie en maatwerk. Klanten willen producten die aan hun specifieke wensen voldoen, variërend van kleuren en formaten tot gepersonaliseerde functies. Tegelijkertijd verwachten zij korte levertijden en hoge kwaliteit, zonder extra kosten. Deze toenemende vraag naar flexibiliteit vormt een uitdaging voor veel productiebedrijven: hoe kun je productvariatie mogelijk maken, terwijl je de efficiëntie en kwaliteit behoudt? One Piece Flow biedt hiervoor een bewezen oplossing.

In dit artikel bespreken we wat er komt kijken bij One Piece Flow productie, de voordelen die het biedt, en hoe je de juiste tools zoals digitale werkinstructies (DWI) en Operator Support Systems (OSS) kunt inzetten om je processen verder te optimaliseren.

Wat is One Piece Flow?

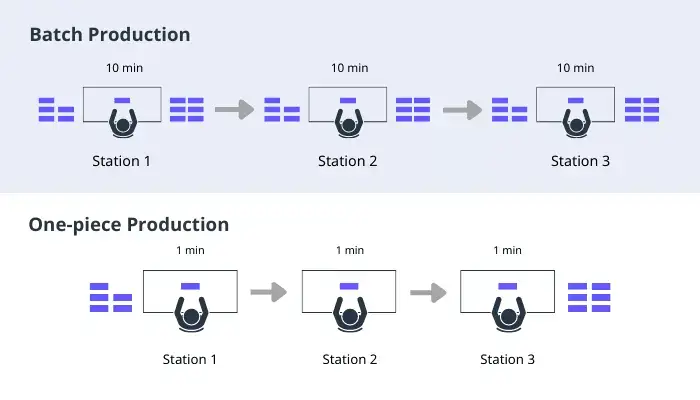

One Piece Flow is een productiemethode waarbij elk product individueel door het productieproces stroomt, zonder stil te staan. Dit staat in contrast met batchproductie, waarbij producten in grote hoeveelheden tegelijkertijd worden verwerkt. De belangrijkste voordelen van One Piece Flow zijn:

- Werken op bestelling: productie vindt plaats op basis van klantorders, wat verspilling minimaliseert en nauwkeurig afgestemde productieaantallen mogelijk maakt.

- Seriegrootte van één: elk product wordt individueel vervaardigd, wat maximale flexibiliteit biedt om verschillende varianten te produceren.

- Continue doorstroming: het productieproces wordt nooit onderbroken, wat resulteert in hogere efficiëntie.

- Geen omsteltijden: doordat machines niet hoeven om te stellen tussen productvarianten, worden wachttijden en doorlooptijden aanzienlijk verkort.

De uitdaging van variatie en maatwerk

Traditionele productiemethoden, zoals batchproductie, zijn vaak niet flexibel genoeg om aan de moderne vraag te voldoen. In batchproductie worden grote hoeveelheden identieke producten gemaakt, wat resulteert in voorraden, wachttijden en hogere kosten. Dit werkt goed bij weinig variatie, maar faalt wanneer er veel productopties zijn. Denk aan een klant die een fiets koopt in een webshop, waarbij hij kleur, framehoogte en accessoires kan kiezen. Elke bestelling is uniek en vraagt om flexibiliteit in het productieproces.

Bij One Piece Flow wordt elk product één voor één door de productie geleid. Dit maakt het mogelijk om de doorlooptijd te verkorten, de voorraden te verminderen en efficiënter te werken. Deze aanpak is bijzonder geschikt voor bedrijven die werken met klantspecifieke producten of kleine seriegroottes.

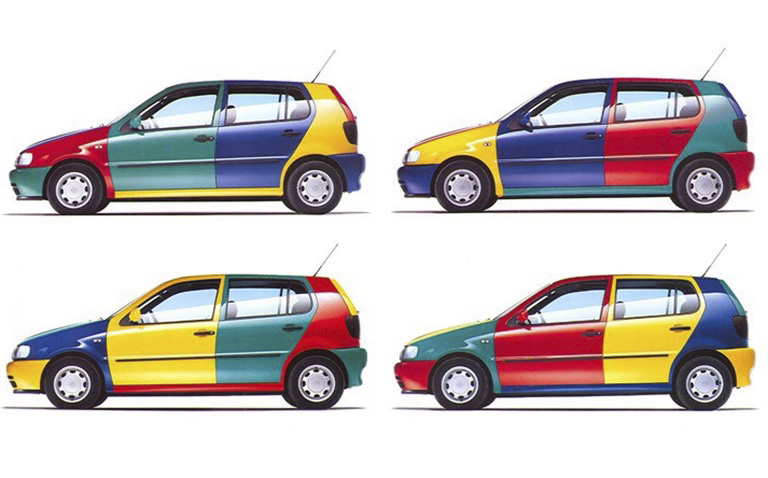

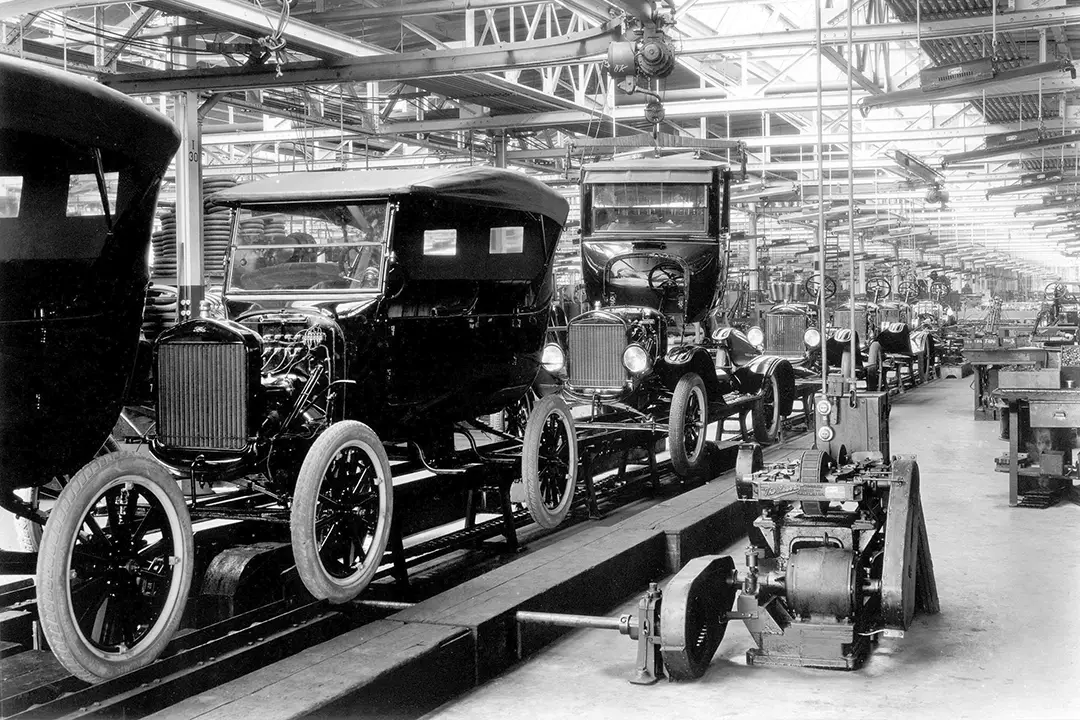

Traditionele batchproductie: de T-Ford. Deze was maar in één productvariant te verkrijgen.

One Piece Flow productie: auto’s die in diverse productvarianten te verkrijgen zijn.

De uitdaging van variatie en maatwerk

Traditionele productiemethoden, zoals batchproductie, zijn vaak niet flexibel genoeg om aan de moderne vraag te voldoen. In batchproductie worden grote hoeveelheden identieke producten gemaakt, wat resulteert in voorraden, wachttijden en hogere kosten. Dit werkt goed bij weinig variatie, maar faalt wanneer er veel productopties zijn. Denk aan een klant die een fiets koopt in een webshop, waarbij hij kleur, framehoogte en accessoires kan kiezen. Elke bestelling is uniek en vraagt om flexibiliteit in het productieproces.

Bij One Piece Flow wordt elk product één voor één door de productie geleid. Dit maakt het mogelijk om de doorlooptijd te verkorten, de voorraden te verminderen en efficiënter te werken. Deze aanpak is bijzonder geschikt voor bedrijven die werken met klantspecifieke producten of kleine seriegroottes.

Voordelen van One Piece Flow

One Piece Flow biedt bedrijven in de maakindustrie verschillende voordelen:

- Minder voorraden: omdat producten direct door het proces gaan, hoef je minder tussenvoorraden aan te houden.

- Korte doorlooptijden: door de continue doorstroming van producten gaat de productie sneller, wat leidt tot kortere levertijden voor de klant.

- Minder fouten en hogere kwaliteit: doordat elk product apart wordt verwerkt en gecontroleerd, kunnen fouten sneller worden opgespoord en opgelost.

- Efficiënt gebruik van middelen: omdat er geen omsteltijden zijn tussen verschillende productvarianten, wordt de productielijn efficiënter benut.

Implementatie van One Piece Flow

Hoewel One Piece Flow veel voordelen biedt, vereist de implementatie ervan een zorgvuldige planning en aanpassing van de productieprocessen. Twee onmisbare elementen bij de implementatie van One Piece Flow zijn informatievoorziening en kwaliteitsborging.

- Informatievoorziening: om One Piece Flow soepel te laten verlopen, moet elk product op precies het juiste moment de juiste instructies en gegevens ontvangen. Dit betekent dat operators altijd op de hoogte moeten zijn van wat er van hen wordt verwacht voor de specifieke productvariant die ze op dat moment assembleren.

- Kwaliteitsborging: de kwaliteit van producten moet tijdens het hele proces bewaakt worden. Hiervoor kunnen bedrijven gebruik maken van technologieën zoals Poka Yoke (fouten voorkomen door middel van foutbestendige ontwerpen) en in-line testapparatuur (producten worden op belangrijke momenten in het productieproces gecontroleerd).

Digitale Werkinstructies en Operator Support Systems

Om de flexibiliteit van One Piece Flow te ondersteunen, kunnen digitale werkinstructies (DWI) en Operator Support Systems (OSS) worden ingezet. Deze technologieën helpen bedrijven om hun productieprocessen efficiënt en flexibel te houden.

- Digitale werkinstructies (DWI) bieden operators stapsgewijze, visuele instructies die hen helpen om snel te schakelen tussen productvarianten zonder fouten te maken. Dit is vooral nuttig in omgevingen met veel variatie en complexe assemblageprocessen.

- Operator Support Systems (OSS) ondersteunen operators door hen real-time informatie te geven over hun taken, materialen en kwaliteitscontroles. OSS biedt ook dashboards en rapporten waarmee managers de productie kunnen monitoren en optimaliseren.

Kwaliteit en traceerbaarheid

Kwaliteit blijft een onmisbaar aandachtspunt bij One Piece Flow-productie. Het gebruik van Poka Yoke-systemen voorkomt montagefouten door ervoor te zorgen dat elke stap in het proces correct wordt uitgevoerd voordat de volgende stap kan beginnen. Dit vermindert de kans op defecten en zorgt voor consistente kwaliteit.

Daarnaast is digitale traceerbaarheid essentieel voor het volgen van producten door het productieproces. Door real-time gegevens over elk product vast te leggen, kunnen bedrijven problemen snel identificeren en corrigeren, wat leidt tot een hogere productkwaliteit en minder uitval.

Total Productivity als partner voor productie-optimalisatie

Bij Total Productivity hebben we ruime ervaring met het ontwikkelen en implementeren van One Piece Flow-productiesystemen. Onze TP Concept Study biedt een diepgaande analyse van je productieprocessen en onderzoekt hoe automatisering en One Piece Flow je kunnen helpen om flexibeler en efficiënter te produceren.

Via technische analyses en ROI-berekeningen helpen we bedrijven om hun productielijnen te optimaliseren en de juiste keuzes te maken voor toekomstige investeringen. We integreren digitale werkinstructies en Operator Support Systems om ervoor te zorgen dat je medewerkers altijd over de juiste informatie beschikken en het productieproces soepel verloopt.

Wil je meer weten over hoe One Piece Flow jouw bedrijf kan helpen?

One Piece Flow biedt een oplossing door producten één voor één door de productielijn te laten stromen. Hierdoor verkort je de doorlooptijd, verminder je voorraden en behoud je de productkwaliteit.

Neem vrijblijvend contact met ons op.

USE CASE

one-piece-flow assemblagelijn Remeha hybride warmtepompen

One Piece Flow-assemblagelijn: Efficiëntie en Flexibiliteit bij Remeha

Om de productiecapaciteit van hybride warmtepompen te vergroten, heeft Remeha in samenwerking met Total Productivity een geheel nieuwe assemblagelijn ontwikkeld. Binnen slechts één week bereikte de lijn de gewenste output; een ongekend resultaat.

Omdat elke 90 seconden een nieuwe warmtepomp van de band moet rollen, heeft Total Productivity vier sublijnen ontworpen die volgens het one piece flow-principe de subassemblages aan de hoofdlijn toevoeren. Daarnaast kan de capaciteit van de assemblagelijn flexibel worden aangepast aan de marktvraag, waardoor de productie varieert tussen 60 en 300 warmtepompen per shift.

Dynamische werkgebieden voor operators

De werkgebieden van de operators zijn dynamisch en flexibel ingericht. Bij een lagere marktvraag lopen operators langer mee met het product, waardoor er geen vast moment is waarop iemand wat doet. Dit biedt ruimte voor een natuurlijke workflow: als een operator meer tijd nodig heeft of een aanpassing moet doen, kan een collega het proces tijdelijk overnemen. Hierdoor ontstaat een efficiënte samenwerking tussen ervaren en minder ervaren medewerkers. Dit principe van lijnbalancering wordt veelvuldig toegepast in de automotive-industrie en zorgt voor een soepel lopende productieomgeving.